在医疗设备零件加工中,保证钣金处理质量至关重要,可从原材料把控、加工设备与工艺优化、人员技能提升、质量检测与控制体系完善等方面着手。具体如下:

# 原材料的严格把控

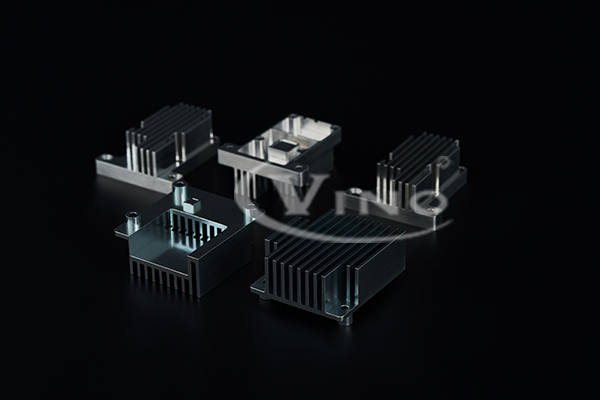

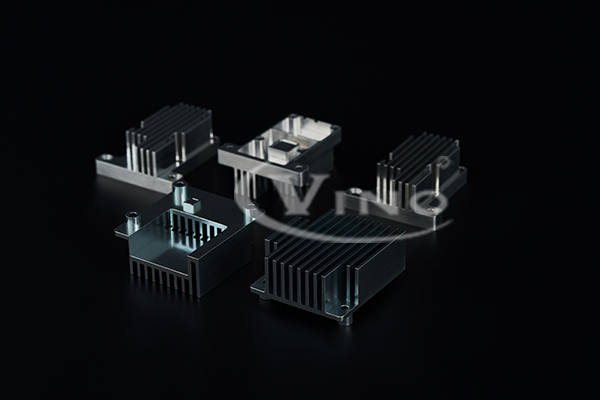

- **材料选择**:根据医疗设备的具体使用环境和性能要求,选择合适的钣金材料。如对于需要良好耐腐蚀性的设备外壳,可选用不锈钢材质;对于要求重量轻且具有一定强度的零件,可考虑铝合金材料。同时,要确保材料的各项性能指标符合相关标准和规范。

- **质量检验**:原材料到货后,需对其进行严格的检验。包括检查材料的外观是否有缺陷,如划痕、气泡、砂眼等;测量材料的尺寸精度,确保厚度、宽度等尺寸符合要求;通过化学成分分析、力学性能测试等手段,验证材料的化学成分和力学性能是否达标。

# 加工设备的维护与更新

- **定期维护保养**:制定详细的设备维护计划,定期对钣金加工设备进行保养和检修。例如,对于数控折弯机,要定期检查折弯模具的磨损情况,及时更换磨损严重的模具,以保证折弯精度;对激光切割机的光路系统进行清洁和校准,确保激光束的能量稳定和切割精度。

- **设备更新升级**:随着钣金加工技术的不断发展,及时更新老旧设备,引入先进的加工设备和技术,能够提高加工质量和效率。如采用高精度的数控冲床,可提高冲裁的精度和速度,减少人工操作误差。

# 加工工艺的优化与控制

- **工艺设计**:在进行钣金处理前,根据零件的结构特点和精度要求,制定合理的加工工艺方案。明确下料、成型、焊接、表面处理等各个工序的具体工艺参数和操作流程。例如,对于复杂形状的钣金零件,可采用多步成型工艺,并合理安排折弯顺序,避免出现变形和裂纹等缺陷。

- **工艺参数调整**:在加工过程中,根据材料的实际情况和设备的运行状态,及时调整工艺参数。如激光切割时,根据板材的厚度和材质,调整激光功率、切割速度和焦点位置等参数,以获得良好的切割质量,确保切口光滑、无毛刺。

# 人员技能培训与管理

- **专业技能培训**:定期组织操作人员参加专业技能培训,使其熟悉各种钣金加工设备的操作方法和工艺要求,掌握先进的加工技术和质量控制方法。例如,开展数控设备编程培训,让操作人员能够熟练编写高效、精确的加工程序;进行焊接技能培训,提高操作人员的焊接水平,确保焊接质量。

- **质量意识培养**:加强操作人员的质量意识教育,使其认识到钣金处理质量对于医疗设备整体性能的重要性。通过制定质量责任制度,将质量责任落实到每个操作人员身上,激励其严格遵守工艺规程,确保每一个零件的加工质量。

# 质量检测与控制体系的完善

- **过程检验**:建立完善的过程检验制度,在钣金加工的各个工序之间设置检验环节,对半成品进行及时检验。如在下料工序后,检查零件的尺寸和切口质量;在成型工序后,检测折弯角度、弯曲半径等尺寸精度和成型质量,及时发现和纠正加工过程中的质量问题,避免缺陷积累。

- **成品检验**:完成钣金处理后,对成品进行全面的检验。包括外观检查,查看表面是否有划伤、磕碰、涂层不均匀等缺陷;尺寸精度测量,使用量具对零件的关键尺寸进行测量,确保符合设计图纸要求;性能测试,对零件进行强度、密封性等性能测试,确保其满足医疗设备的使用要求。

- **数据记录与分析**:对检验过程中的数据进行详细记录,并定期进行分析。通过分析质量数据,找出加工过程中存在的规律性问题,如某些设备的加工精度不稳定、某个工艺参数容易导致质量缺陷等,进而采取针对性的改进措施,不断提高钣金处理的质量。