医疗设备零件加工是精密制造领域中要求最为严苛的细分行业之一。它超越了传统的机械制造,成为一个深度融合材料科学、精密工程、严格法规和生命关怀的复杂体系。一个微米级的误差,或一种材料的选择不当,都可能直接影响患者的健康与安全。因此,成功的医疗设备零件加工项目需要制造商具备极高的专业技术、始终如一的质量管控和深厚的行业知识。本文将深入探讨这一领域的核心要素,为您选择合作伙伴和实现项目成功提供权威指南。

医疗设备对材料的核心要求是生物相容性、耐腐蚀性和机械性能。加工方必须深刻理解每种材料的特性及其与人体环境的相互作用。

在金属材料领域,医用级钛及钛合金凭借卓越的生物相容性、高强度重量比和优异的抗腐蚀性,成为植入类医疗器械零件加工的首选材料,广泛应用于关节置换、骨钉、骨板等产品。但其加工难度较大,需要专业的刀具和冷却技术。不锈钢(如316L VM) 则广泛用于手术器械加工和手术机器人零件制造,其“VM”代表真空熔炼,确保了材料的高纯度和耐腐蚀性。钴铬合金则常用于制造耐磨性要求极高的植入物,如人工髋关节和膝关节。

在塑料与聚合物材料方面,PEEK(聚醚醚酮) 作为一种高性能特种工程塑料,其弹性模量与骨骼接近,是脊柱融合器、创伤修复产品的理想选择。ULTEM(PEI) 具有高强度和耐高温性,可用于反复消毒的手术工具手柄和托盘。所有医用材料都必须提供可追溯的材质证明,并符合相关ASTM、ISO标准以确保安全。

在医疗设备零件加工领域中,"足够好"意味着"必须完美"。极端的精度是确保器械功能性和安全性的基础,这要求加工商拥有高精度的CNC数控机床、多轴联动加工中心和恒温恒湿的加工环境。

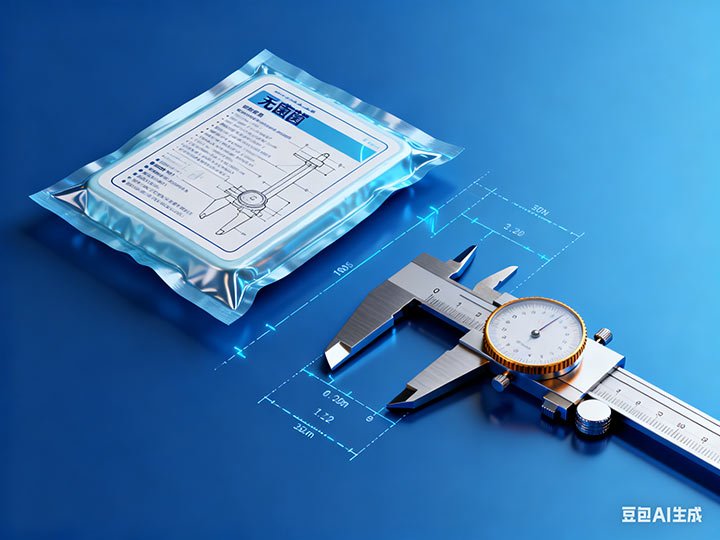

许多关键部件,尤其是微创手术器械零件和植入式医疗器械零部件,要求公差控制在±5微米甚至更严的范围内。这种微米级精度要求加工过程中每一个环节都达到极致控制。表面光洁度同样至关重要,植入物表面的粗糙度必须严格控制以减少细菌附着和组织摩擦,而手术切割刃口则需要镜面级的抛光以确保锋利和清洁。达到超低Ra值通常需要专业的精加工、磨削和抛光工艺。

随着微创手术和个性化医疗的发展,医疗零件日益复杂,这要求加工方具备先进的3D建模和五轴加工能力,以应对复杂曲面、内流道和薄壁结构的挑战。这种加工复杂度远超过一般精密加工的要求。

机械加工完成仅仅是第一步,后续处理工艺同样关键,直接关系到设备的最终安全性和有效性。清洗与去毛刺工艺必须彻底去除加工后残留的油脂、冷却液和微观金属碎屑,通常需要经过多道超声波清洗、电解抛光和纯水漂洗流程,确保零件绝对洁净。

钝化处理主要针对不锈钢零件,通过化学方法在表面形成保护膜,极大增强其耐腐蚀性。这种处理对于需要反复消毒的手术器械加工尤为重要。无菌屏障系统与包装是医疗零件加工的最后一道关键工序,包装过程必须在万级洁净车间进行,确保产品在灭菌后直至临床使用前保持无菌状态。包装材料的选择和验证需要符合ISO 11607等国际标准。

医疗设备零件加工供应商的核心资格是其质量体系和法规符合性。ISO 13485:2016认证是医疗器械质量管理体系的国际黄金标准,选择供应商时,必须确认其持有最新版的此项认证,这证明了其从设计到生产、服务的全流程都具有可追溯、可管控的质量体系。

严格的产品标识和批次管理确保全程可追溯性,从原材料入库到最终成品出货,每一个环节都必须有记录,实现"从一块钢材到一个零件"的全程可追溯。这种可追溯体系对于医疗器械行业来说是不可或缺的。加工过程中的每一个关键步骤,如编程、首件检验、清洗参数等,都需要进行验证,确保其结果的一致性和可靠性。

如果产品目标市场是美国或欧盟,供应商还需理解和遵守当地的具体法规要求,如美国FDA 21 CFR Part 820与欧盟MDR法规。这些法规符合性要求使得医疗设备零件加工与普通精密加工有着本质的区别。

选择医疗设备零件加工供应商是一项战略决策。您寻找的不仅仅是一个"代工厂",而是一个能够理解医疗行业严峻性、承担相应责任的技术合作伙伴。一个理想的合作伙伴应具备深厚的行业经验、透明的质量体系、先进的技术设备、洁净的生产环境以及贯穿始终的合规意识。

在项目初期与加工方进行充分的技术沟通,共同进行设计优化,是确保项目高效、低成本、高质量推进的最优路径。专业的医疗设备零件加工供应商不仅能够提供制造服务,更能够为您的产品合规性、性能优化和市场成功提供全方位的技术支持。这种合作伙伴关系基于共同的质量价值观和对医疗器械行业的深刻理解,是确保项目最终成功的关键因素。