在现代医疗体系中,从一台CT扫描仪到一枚骨科植入螺钉,背后都离不开高精度制造技术的支撑。而作为医疗器械产业链的关键环节,医疗设备零件加工不仅关乎设备性能,更直接关系到患者的生命安全。那么,为何这一领域的加工精度要求远高于普通工业零件?本文将从应用场景、材料特性、法规标准等多个维度深入解析。

一、生命攸关:微米级误差可能带来严重后果

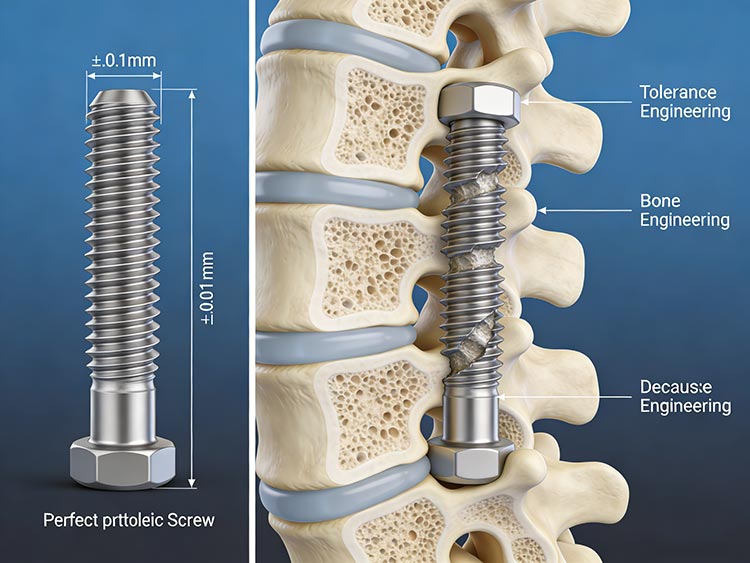

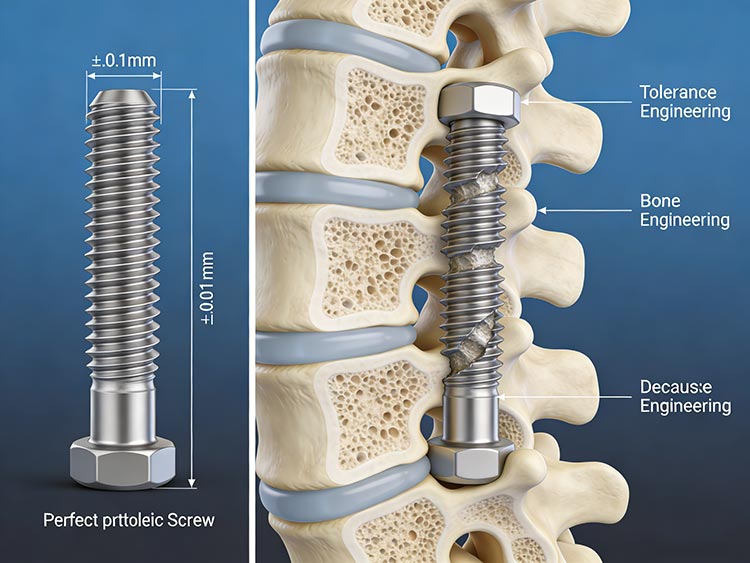

与汽车或消费电子不同,医疗设备零件加工的容错空间极小。以骨科植入物为例,一颗用于脊柱固定的钛合金螺钉若直径偏差超过±0.02mm,可能导致螺纹无法咬合、松动甚至断裂,进而引发二次手术风险。同样,在心脏支架的激光切割过程中,管壁厚度不均或边缘毛刺超标,可能造成血管损伤或血栓形成。

正因如此,多数植入类零件的公差控制需达到 ±0.005mm~±0.01mm 级别,远超常规机械加工标准。

这种“零容忍”特性,使得医疗设备零件加工必须依赖高精度CNC机床、在线测量系统和严格的制程管控。

二、材料特殊:生物相容性与加工难度双重挑战

医疗零件常用材料如钛合金(Ti-6Al-4V)、钴铬合金、PEEK(聚醚醚酮)等,虽具备优异的生物相容性和耐腐蚀性,但加工难度极高。例如:

- 钛合金导热性差,切削时易产生高温,导致刀具磨损快、尺寸漂移;

- PEEK为工程塑料,热膨胀系数大,冷却后易变形,需精准控温;

- 不锈钢316L虽常见,但在无菌环境下仍需超光滑表面(Ra≤0.4μm)以防细菌附着。

这些特性要求医疗设备零件加工企业在工艺设计阶段就充分考虑材料行为,通过仿真模拟、专用刀具和冷却方案确保最终精度。

三、法规严苛:ISO 13485与FDA认证倒逼精度升级

全球医疗器械监管体系对零部件制造提出明确要求。在中国,企业需通过 ISO 13485 质量管理体系认证;出口欧美则需满足 FDA 21 CFR Part 820 或欧盟 MDR 法规。这些标准不仅关注成品性能,更追溯至原材料批次、加工参数记录、清洁验证等全过程。

例如,一个用于内窥镜的微型齿轮组件,其加工日志必须包含:设备编号、操作员、刀具寿命、环境温湿度、三次全检数据等。

这种可追溯性机制,迫使医疗设备零件加工厂商建立数字化车间与SPC(统计过程控制)系统,从源头保障精度稳定性。

四、装配复杂:多零件协同要求“零干涉”

现代医疗设备往往是高度集成的系统。一台MRI设备包含数千个精密零件,从梯度线圈支架到液氦密封法兰,任何一件尺寸超差都可能导致整机装配失败或运行异响。尤其在微创手术机器人领域,关节模组中的微型轴承、传动杆、传感器支架需在狭小空间内实现无缝配合。

因此,医疗设备零件加工不仅追求单件精度,更强调“系统级匹配”。这要求供应商具备GD&T(几何尺寸与公差)解读能力,并能提供首件检测报告(FAI)与3D扫描比对。

五、未来趋势:精度要求将持续提升

随着个性化医疗、可穿戴设备、AI辅助诊断等技术发展,医疗零件正朝着 微型化、复杂化、功能集成化 方向演进。例如:

- 微流控芯片通道宽度已进入10微米级;

- 神经刺激电极需在0.1mm²面积上集成多个触点;

- 植入式血糖监测传感器要求长期体内稳定性。

这些创新对医疗设备零件加工提出了更高挑战,也推动国产精密制造企业加速技术升级。

精度,是医疗设备零件加工的生命线。它不仅是技术指标,更是对生命的尊重。对于医疗器械制造商而言,选择一家具备高精度加工能力、完善质控体系和行业经验的合作伙伴,是保障产品安全与市场合规的关键一步。