当医疗企业搜索“医疗设备零件加工”时,真正关心的是如何在最短时间内获得符合法规、精度可靠且可批量复制的零件。本文围绕这一关键词,拆解从材料选择、工艺路线、质量验证到法规合规的全流程,为研发工程师、采购经理以及质量负责人提供一份可直接落地的参考指南。

一、为什么医疗设备零件加工比普通精密件更难

1. 生物相容性:所有接触人体或血液的零件,必须使用ISO 10993认证材料。

2. 精度叠加:医疗微型电机轴径公差往往要求±0.005 mm,累计误差会直接影响设备寿命。

3. 法规追溯:FDA 21 CFR 820、欧盟MDR都要求零件批次可追溯十年以上。

4. 表面完整性:植入级钛合金零件不得出现微裂纹,否则将引起疲劳失效。

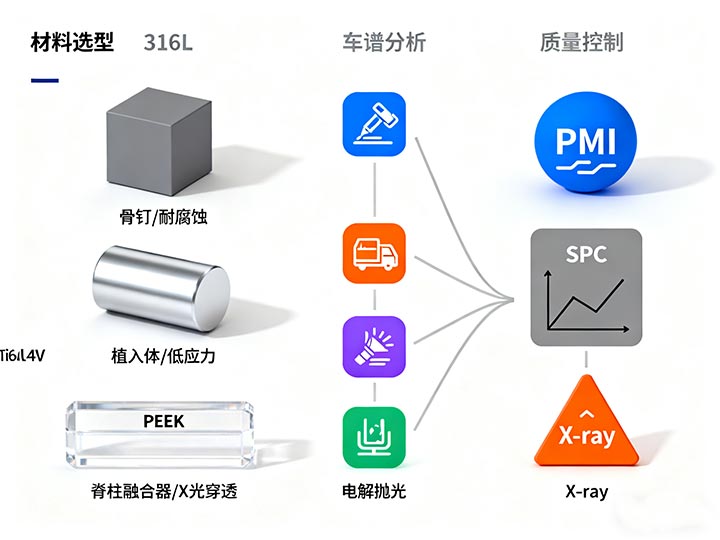

二、材料地图:常用金属与高分子快速选型

• 不锈钢316L:骨钉、骨板首选,易钝化、耐腐蚀。

• 钛合金Ti6Al4V:植入级弹性模量接近骨组织,减少应力遮挡。

• PEEK:可透X光,用于脊柱融合器,避免金属伪影。

• PPSU:可高温蒸汽灭菌,适合重复使用的腹腔镜手柄。

提示:与原料供应商签订“变更通知协议”,避免合金成分微调导致生物相容性重测。

三、工艺路线:从棒料到成品的典型路径

1. 五轴联动铣削:一次装夹完成骨板曲面与螺钉孔,减少基准转换误差。

2. 瑞士型车铣复合:专用于直径0.5-8 mm的微型轴类,可同步车削与铣扁位。

3. 激光微孔加工:在心脏瓣膜支架上打出0.08 mm的引流孔,热影响区小于5 μm。

4. 电解抛光:去除钛合金表面微毛刺,Ra值降至0.1 μm以下,降低血栓风险。

5. 钝化与阳极氧化:提高不锈钢耐蚀等级,形成可追溯的氧化层厚度报告。

四、质量控制:三大环节堵住风险

• 来料阶段:每批金属棒料做PMI光谱确认,防止混料。

• 制程阶段:关键尺寸100%在线测量,SPC系统实时预警漂移。

• 终检阶段:植入级零件需做X射线探伤,确保内部无20 μm以上孔隙。

记录保存:所有检测报告与设备参数需保存15年,满足FDA Part 11电子签名要求。

五、法规与验证:把合规做在前面

1. 设计验证:对心脏导管零件做疲劳测试,循环次数≥4亿次,模拟10年使用。

2. 工艺验证:连续三批试产,CPK≥1.67方可放行。

3. 灭菌验证:若零件需EO灭菌,应验证残留EO≤25 ppm。

4. 变更管理:任何刀具、切削液或钝化液供应商更换,都需启动风险评估流程。

六、成本与时效:如何缩短开发周期

• 并行工程:在设计冻结前就让工艺工程师介入,避免后期反复改图。

• 快速原型:使用CNC直接加工PEEK原型,比3D打印强度更高,可直接做动物实验。

• 模块化治具:针对系列化骨钉,共用一套柔性夹具,换型时间从2小时缩短到15分钟。

• 供应链协同:与通过ISO 13485认证的机加厂签订长期协议,可获得优先排产权。

七、未来趋势

• 激光选区熔化SLM打印钛合金多孔结构,孔隙率可控,用于个性化髋臼杯。

• 数字孪生:在机床上实时采集切削力、温度数据,预测刀具寿命,减少停机。

• 可降解镁合金:骨科临时固定件,术后2年内逐渐溶出,避免二次取出手术。

医疗设备零件加工不仅是技术活,更是法规活。选对材料、用对工艺、守好质量、跑通验证,才能在临床与市场中双赢。当企业把上述流程固化到内部SOP中,就能把“医疗设备零件加工”从高风险环节变成核心竞争力。