在生命健康的精密尺度上,医疗设备零件加工的任何一个微小瑕疵,都可能带来无法估量的后果。传统的医疗设备零件加工模式,高度依赖老师傅的经验和严格的离线检测,如同一场“精细的手工艺”。然而,在产能、成本与一致性要求的多重压力下,一场由数字技术驱动的深刻变革正在发生:医疗设备零件加工正脱下“白大褂”,换上“智能工装”,全面拥抱工业4.0。

超越“孤岛”:构建全链条数字孪生

过去,医疗设备零件加工的各环节如同信息孤岛:CAD设计、CAM编程、CNC加工、质量检测(CMM)数据彼此分离,问题往往在最终检测时才被发现,导致高昂的废品成本和延期风险。

如今,数字孪生(Digital Twin) 技术正在彻底改变医疗设备零件加工模式。它为每一个物理零件在虚拟空间中创建了一个完全对应的数字化模型。从三维设计模型导入的那一刻起,这个数字孪生体就开始了它的生命旅程:

• 在虚拟端:加工前,仿真软件已对CNC代码进行上百次虚拟验证,精准预测并规避了刀具碰撞、加工震颤等潜在风险,将医疗设备零件加工的试错成本降为零。

• 在物理端:搭载传感器的智能数控机床实时采集主轴负载、切削温度、位移精度等海量数据,并与数字孪生体的预期参数进行实时比对。

• 实时反馈与优化:一旦检测到微小偏差(如刀具微米级磨损),系统会立即自动补偿加工参数,或向操作员发出预警,实现预测性维护,确保医疗设备零件加工的一致性。整个过程不再是“加工-检测-报废”的开环,而是“感知-分析-决策-执行”的智能闭环。

AI视觉:为质量安上“永不疲惫的眼睛”

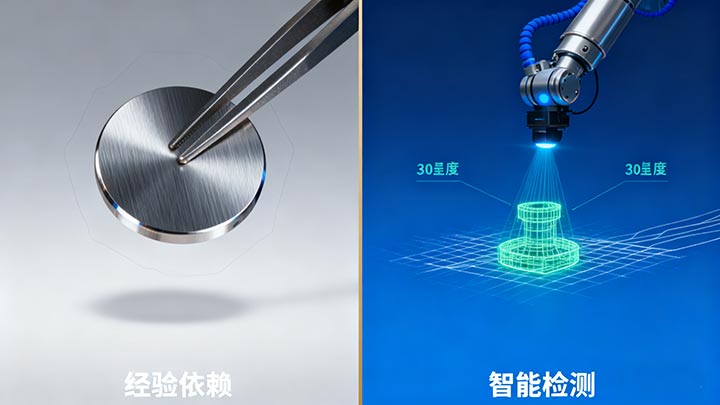

医疗设备零件加工,尤其是植入物和手术器械的制造,对表面光洁度、毛刺缺陷有着极致要求。传统人工显微镜抽检效率低、易疲劳且主观性强。

AI机器视觉的引入,为医疗设备零件加工赋予了“火眼金睛”。高分辨率相机在零件下线瞬间完成全方位扫描,AI算法并非简单比对标准图纸,而是基于深度学习的海量缺陷样本库,智能识别并分类各种微小划痕、残留材料等异常。它能发现人眼无法察觉的亚微米级缺陷,实现 “全检”而非“抽检” ,真正做到医疗设备零件加工的零缺陷出厂。同时,所有质量数据自动绑定零件批次号,上传至MES(制造执行系统),为全生命周期追溯提供无可辩驳的数据链。

数据驱动:从“经验为王”到“算法决策”

工业4.0的核心是数据。在智能化的医疗设备零件加工产线中,每一个零件加工过程中的数万个数据点(如切削速度、进给量、振动频谱)都被采集、存储并分析。

通过大数据分析,企业能够:

• 优化工艺参数:找到生产完美零件的最优能耗、最短时间与最佳刀具路径组合,持续提升医疗设备零件加工的效率与良率。

• 实现可追溯性:任何一枚植入人体的螺钉,都能回溯到其生产的时间、机床、操作员乃至原材料批号,满足FDA和NMPA对医疗设备零件加工最严格的法规要求。

• 柔性制造:生产线能够通过软件快速切换,高效应对多品种、小批量的复杂医疗设备零件加工订单,满足个性化医疗的未来趋势。

挑战与未来:通往“黑灯工厂”的必经之路

尽管前景广阔,医疗设备零件加工的智能转型之路并非坦途。高昂的初始投入、跨学科复合型人才的短缺、以及确保网络安全和数据完整性(符合《医疗器械数据通用原则》等法规)是横亘在前的现实挑战。

然而,方向已然明确。未来的医疗设备零件加工智能工厂,将是“黑灯工厂”的典范——少数工程师在控制中心监控着数字看板,所有生产由高度自动化的产线和AI算法自主决策执行。人类的价值将更多体现在创新设计、工艺研发和系统优化上。

从依赖工匠的“手”到信任算法的“脑”,医疗设备零件加工的数字化转型,是一场关于精度、效率与可靠性的终极进化。它不仅仅是为了降低成本,更是为了践行对生命健康的最高承诺。当数字孪生与智能产线成为医疗设备零件加工的标准配置,我们迎来的将是一个更安全、更高效、更个性化的医疗未来。