心血管介入治疗的“消失的艺术”

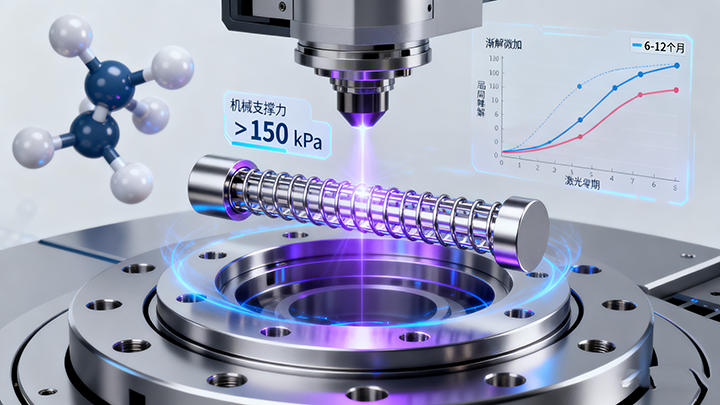

在医疗设备零件加工领域,可降解镁合金血管支架代表最高难度的工艺挑战——它既是救命的精密器械,又是按时“自我毁灭”的临时结构。传统加工方式难以满足其双重使命:既要维持植入初期>150 kPa的机械支撑力,又需精准匹配6-12个月的降解周期。激光微加工作为高端医疗零件加工的核心技术,正通过材料、结构与表面的三重调控,破解这一行业困局。

一、激光微加工:医疗级精密制造的“终极手术刀”

与传统血管支架的激光切割不同,激光粉末床熔化(LPBF)技术在医疗设备零件加工中实现了范式突破:

• 微米级精度控制:在万级洁净车间中,通过20-30μm层厚、50-100W功率参数组合,实现壁厚0.3-0.5mm的复杂三维结构,满足ISO 13485对植入物尺寸公差±5μm的要求;

• 无污染加工环境:氩气保护下氧含量<10 ppm(医疗级零件加工强制标准),避免镁合金氧化导致的局部腐蚀缺陷;

• 晶粒细化增效:层间旋转扫描策略使晶粒尺寸细化至8μm,屈服强度达280 MPa,超越ASTM F3161对血管支架的力学要求。

医疗零件加工的特殊性在于需同步考虑设计可行性与制造约束:

• 中科院开发的正弦波支撑杆结构,经有限元模拟降低应力集中系数至1.8,但需LPBF设备的最小特征加工能力≤0.1mm;

• 梯度孔隙设计(近端75%/远端85%)提升生物性能的同时,要求激光扫描路径规划软件具备动态参数调整功能——这正是医疗零件加工数字化的典型体现。

医疗设备零件加工对材料纯净度有严苛标准:

• Mg-Sr-Zr-Bi-Si-Ti合金中Sr含量需严格控制在1%-3%(FDA 21 CFR 872.3640对金属植入物元素析出的限制);

• 每批次粉末需通过医疗零件专用检测:氧含量<0.01%、平均粒径30±5μm、球形度>95%,确保LPBF过程无球化不良缺陷。

载铜涂层(Cs-g-Cu)的制备凸显医疗零件加工的特殊工艺链:

• 预处理工序:在Class 8洁净室中进行氢氟酸氟化,形成MgF₂膜(降低32%降解速率);

• 涂层沉积:静电喷雾设备需满足ISO 14644-1标准,铜离子负载量偏差<5%;

• 灭菌兼容性:环氧乙烷灭菌后涂层无剥落(ASTM F1980加速老化验证),这是植入式医疗零件加工的必备环节。

三、临床转化挑战:医疗零件加工与生理需求的鸿沟

当前医疗设备零件加工技术仍面临核心矛盾:

• LPBF成型的支架在植入第4个月支撑力降至80 kPa时,血管内皮化仅完成60%——加工精度与生物响应尚未完全匹配;

• 锌基支架虽降解周期更优(约2年),但锌蒸气污染激光光学系统(医疗零件加工设备特有的维护难题)。

• 氧控成本:维持<10 ppm的LPBF环境使设备成本增加35%(高端医疗零件加工的主要壁垒);

• 后处理风险:磷酸抛光液残留可引发局部腐蚀,需建立ISO 13485规定的清洗验证规程;

• 标准滞后:现行ASTM F2477疲劳测试标准未涵盖可降解特性,医疗零件加工企业被迫自建评估体系。

四、未来路径:医疗零件加工的技术融合

• 电化学-激光协同加工:在LPBF成型后,通过电化学抛光消除微裂纹(Ra值从1.2μm降至0.2μm),符合ISO 21534对植入物表面粗糙度要求;

• 冷喷涂再制造:对切削废料进行回收(回收率92%),降低医疗零件加工的环境成本。

• 数字孪生监控:在关节假体加工中成熟的数字孪生技术,可迁移至支架生产线实时预警热变形;

• 区块链溯源:从镁锭原料到患者植入的全流程记录(满足FDA UDI要求),体现新一代医疗零件加工的可追溯性标准。

在精密制造与生命节律间架桥

可降解镁合金支架的制造,是医疗设备零件加工皇冠上的明珠——它要求工程师同时驾驭激光的物理极限、镁的化学活性与血管的生理节奏。当载铜涂层的缓释曲线完美匹配内皮生长周期,当LPBF的微结构精准呼应血流动力学,那些在无尘车间中雕琢的金属之花,终将在人体内绽放为生命通道。

医疗零件加工关键标准

1. ISO 13485:医疗器械质量管理体系

2. ASTM F3161:血管支架疲劳测试

3. ISO 14644-1:洁净室分级